Τα τελευταία χρόνια, μαζί με την ταχεία ανάπτυξη της τεχνολογίας λείανσης υψηλής ταχύτητας και λείανσης εξαιρετικής ακρίβειας, προβάλλονται υψηλότερες απαιτήσεις για τροχό λείανσης, ο τροχός λείανσης κεραμικού και ρητίνης δεν μπορεί να καλύψει τις ανάγκες της παραγωγής, ο τροχός λείανσης μεταλλικών δεσμών λόγω της υψηλής πρόσφυσής του αντοχή και καλή μορφοποίηση, μεγάλη διάρκεια ζωής και άλλα σημαντικά χαρακτηριστικά και έχει χρησιμοποιηθεί ευρέως στην παραγωγή. Υπάρχουν δύο τύποι συγκολλημένων μετάλλωντροχός λείανσης διαμαντιών: πυροσυσσωμάτωση και ηλεκτρολυτική επίστρωση.

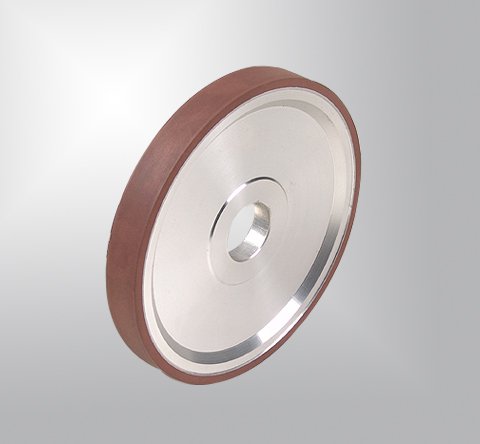

Τροχός λείανσης πυροσυσσωματωμένου διαμαντιού Συγκολλητικός παράγοντας πυροσυσσωματωμένου μετάλλου Ο τροχός λείανσης με μπρούντζο και άλλα μέταλλα ως συνδετικό μέσο, κατασκευασμένος με τη μέθοδο πυροσυσσωμάτωσης σε υψηλή θερμοκρασία, η υψηλή του αντοχή συγκόλλησης, καλή χύτευση, αντοχή σε υψηλή θερμοκρασία, καλή θερμική αγωγιμότητα και αντοχή στη φθορά, μεγάλη διάρκεια ζωής, μπορεί αντέξει ένα μεγάλο φορτίο. Λόγω της αναπόφευκτης συρρίκνωσης και παραμόρφωσης του τροχού λείανσης στη διαδικασία πυροσυσσωμάτωσης, είναι απαραίτητο να αναδιαμορφωθεί ο τροχός λείανσης πριν από τη χρήση, αλλά η επίδεση του τροχού λείανσης είναι δύσκολη.

Προκειμένου να παίξει πλήρως ο ρόλος του διαμαντιού, είναι απαραίτητο να αυξηθεί η δύναμη συγκράτησης του συνδετικού παράγοντα στο διαμάντι και να βελτιωθεί η αντοχή συγκόλλησης του τροχού λείανσης. Ο υπερσκληρός λειαντικός τροχός λείανσης μονοστρωματικού υψηλής θερμοκρασίας μπορεί να ξεπεράσει τα μειονεκτήματα του τροχού λείανσης με ηλεκτρολυτική επιμετάλλωση και μπορεί να πραγματοποιήσει τη χημική μεταλλουργική σύνδεση μεταξύ διαμαντιού, συνδετικού και μεταλλικής μήτρας. Με υψηλή αντοχή συγκόλλησης, τα σωματίδια λείανσης μπορούν να συγκρατηθούν σταθερά σε λείανση υψηλής ταχύτητας με μεγάλο φορτίο μόνο διατηρώντας το πάχος του στρώματος συγκόλλησης στο 20% ~ 30% του ύψους των σωματιδίων λείανσης. Το ύψος των γυμνών κόκκων του τροχού λείανσης μπορεί να φτάσει το 70% ~ 80%, αυξάνοντας έτσι τον χώρο ανοχής τσιπ, ο τροχός λείανσης δεν είναι εύκολο να φράξει και η χρήση του λειαντικού είναι πιο πλήρης. Η δύναμη λείανσης, η απώλεια ισχύος και η θερμοκρασία λείανσης του λειαντικού τροχού λείανσης μονής στρώσης υψηλής θερμοκρασίας είναι χαμηλότερες από αυτές του τροχού λείανσης με ηλεκτρολυτική επιμετάλλωση υπό τις ίδιες συνθήκες επεξεργασίας, πράγμα που σημαίνει ότι μπορεί να επιτευχθεί υψηλότερη ταχύτητα εργασίας, κάτι που έχει ιδιαίτερη σημασία στην λείανση υψηλής ταχύτητας 300 ~ 500 m/s.

Επί του παρόντος, τα κύρια προβλήματα είναι τα εξής: πρώτον, τι είδους διαδικασία συγκόλλησης και συγκόλλησης μπορεί να χρησιμοποιηθεί για την παραγωγή χημικής μεταλλουργικής συγκόλλησης με υψηλή αντοχή συγκόλλησης στη διεπαφή συγκόλλησης διαμαντιού. Ο έλεγχος του κατάλληλου πάχους και ομοιομορφίας του συνδετικού στρώματος. Τρία είναι η λογική και τακτική διάταξη του λειαντικού. Για τη βελτίωση της αντοχής συγκόλλησης με διαμάντια και κόλληση, το κλειδί είναι στη διαδικασία συγκόλλησης διαμαντιού, η συγκόλληση, μπορεί να παράγει μεταλλική μήτρα μεταξύ της χημικής μεταλλουργίας, επομένως θα πρέπει να περιέχει ισχυρά στοιχεία σχηματισμού καρβιδίου στη συγκόλληση κράματος, (π.χ. Ti, Cr, V, κ.λπ.), και μπείτε κάτω από τη συγκόλληση χαμηλής θερμοκρασίας, ελαχιστοποιήστε τη ζημιά του διαμαντιού.

Πριν από τη συγκόλληση, η επιφάνεια του μεταλλικού υποστρώματος θα πρέπει να υποβληθεί σε επεξεργασία με φιλμ οξείδωσης και το διαμάντι και η συγκόλληση θα πρέπει να απολιπανθούν και να απολυμανθούν. Το σημείο τήξης του μετάλλου πλήρωσης μπορεί να μειωθεί και η ρευστότητα και η διαβρεξιμότητα του μετάλλου πλήρωσης μπορούν να βελτιωθούν με την προσθήκη κατάλληλης ποσότητας Β και Si με ισχυρά στοιχεία σχηματισμού καρβιδίου στο μέταλλο πλήρωσης. Συγκόλληση με μέταλλο πλήρωσης πούδρας υπό συνθήκες κενού (ή προστασία αδρανούς αερίου). Η διατεταγμένη κατανομή των λειαντικών και η συνοχή του πάχους κατανομής της συγκόλλησης πριν από τη συγκόλληση είναι επίσης πολύ σημαντικές για τη βελτίωση της ομοιομορφίας του πάχους του συνδετικού υλικού μετά τη συγκόλληση. Η ορθολογική και τακτική διάταξη των λειαντικών στην επιφάνεια εργασίας του τροχού λείανσης ήταν πάντα ο στόχος που επιδιώκει η βιομηχανία λειαντικών και αναμένεται να πραγματοποιηθεί σε υπερλειαντικό τροχό λείανσης μονής στρώσης.

Στη διαδικασία ανάπτυξης του τροχού λείανσης μπρουτζοκονίας, η τοπογραφία του τροχού λείανσης βελτιστοποιείται σύμφωνα με τις απαιτήσεις των συνθηκών επεξεργασίας και η απόδοση λείανσης του ανεπτυγμένου τροχού λείανσης συγκόλλησης μπορεί να φτάσει σε υψηλότερο επίπεδο εάν το λειαντικό διατάσσεται σύμφωνα με τα αποτελέσματα βελτιστοποίησης. Στο πρότυπο, επεξεργάζονται κανονικές οπές με άνοιγμα ίσο με τη διάμετρο του λειαντικού κόκκου του διαμαντιού και βάθος 70% του ύψους του διαμαντιού. Το διαμάντι είναι διατεταγμένο σύμφωνα με τις τρύπες και το πάχος του μετάλλου πλήρωσης κράματος μετά την τήξη είναι περίπου το 30% του ύψους του διαμαντιού. Η διαδικασία συγκόλλησης με χρήση προτύπου οπών μπορεί όχι μόνο να εξασφαλίσει την ομαλή διάταξη των λειαντικών κόκκων (καλό ισό ύψος), αλλά και να εξασφαλίσει 70% ύψος έκθεσης του διαμαντιού. Ωστόσο, η εφαρμογή του στη βιομηχανική παραγωγή χρειάζεται περαιτέρω μελέτη. Ο εξαιρετικά σκληρός λειαντικός τροχός από λειαντικό διαμάντι ή κυβικό νιτρίδιο του βορίου (CBN) έχει χρησιμοποιηθεί ευρέως σε διάφορες πτυχές του πεδίου λείανσης λόγω της εξαιρετικής του απόδοσης λείανσης. Ο τροχός λείανσης διαμαντιών είναι ένα εργαλείο για λείανση σκληρού κράματος, γυαλιού, κεραμικών, πολύτιμων λίθων και άλλων υψηλής σκληρότητας και εύθραυστων υλικών.